銅-石墨烯復合材料顯示出卓越的電氣性能,超越了傳統銅導體,盡管這些性能目前僅在微米尺度上得到驗證。在宏觀尺度上實現類似性能仍面臨諸多挑戰。本研究采用剪切輔助加工和擠壓(ShAPE)技術合成了宏觀尺度的銅-石墨烯復合材料,與純銅樣品相比,該復合材料同時具有更低的電阻溫度系數(TCR)和更高的電導率。研究發現,添加 ppm的石墨烯可使C合金的TCR降低近%。本研究采用了一系列表征工具,包括掃描和透射電子顯微鏡以及原子探針斷層掃描技術,對原料和加工后樣品中銅晶粒和石墨烯添加劑的晶粒尺寸、晶體取向、結構和組成進行了表征。我們推測,剪切擠壓過程可能將一些原料中的石墨烯添加劑轉變為缺陷密度較高的團聚體,同時保留其他添加劑為單層至三層、缺陷密度較低的石墨烯薄片。這些具有不同結構的添加劑組合可能是銅-石墨烯ShAPE復合材料TCR降低和電導率增強的原因。

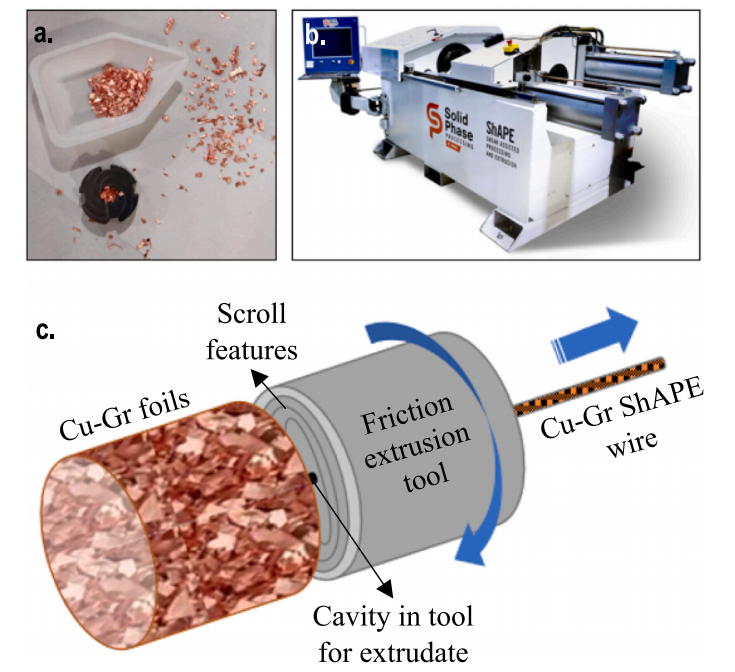

圖1.(a) 石墨烯包覆銅箔(Cu-Gr):用于制備ShAPE工藝的原料箔片;

圖1.(a) 石墨烯包覆銅箔(Cu-Gr):用于制備ShAPE工藝的原料箔片;

(b) ShAPE加工設備:用于制備Cu-Gr復合線材的剪切輔助擠壓機床;

(c) ShAPE工具作用示意圖:展示工具頭沖擊由Cu-Gr箔片堆疊構成的坯料,將其轉變為致密化的Cu-Gr復合線材的過程。

注:此圖對應文獻中“通過固相剪切擠壓實現宏觀線材制備”的核心創新點,翻譯時需突出:

原料形態(箔片→坯料→線材)的轉變鏈條;

ShAPE工具的動態加工機制(參見原文c圖箭頭示意)。

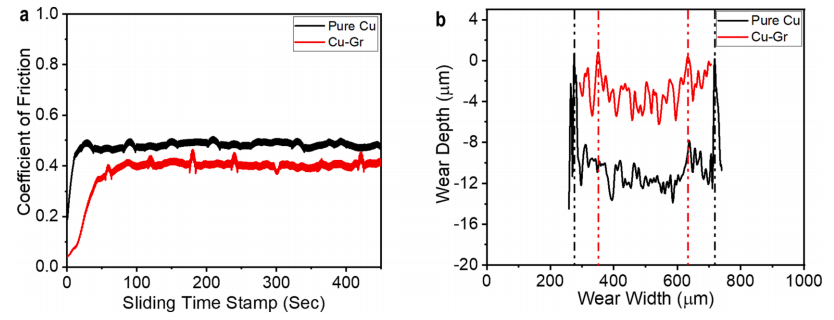

圖2.(a) 摩擦系數(CoF)隨滑動時間的變化曲線:對比純銅箔(Cu-only)與石墨烯包覆銅箔(Cu-Gr)原料的摩擦行為;(b) 磨損深度與磨損寬度的關系:展示兩種原料箔片在加工過程中的磨損特性,用于制備不同ShAPE Cu-Gr復合材料。

注:此圖對應原文中“石墨烯降低原料摩擦系數,優化加工性能”的發現:

數據圖的對比性(純銅 vs. Cu-Gr);

參數對工藝的實際影響(磨損特性與復合材料制備的關聯)。

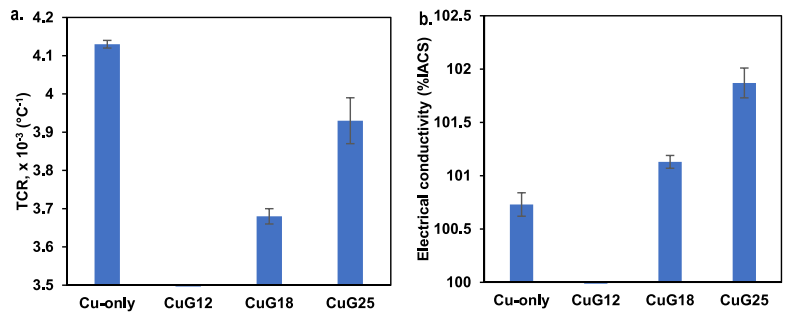

圖3.(a) 電阻溫度系數(TCR):展示ShAPE工藝制備的純銅(Cu-only)與銅-石墨烯(CuG)復合材料隨石墨烯(Gr)含量變化的TCR特性;(b) 電導率:對比不同石墨烯含量的CuG復合材料與純銅的電導率變化規律。

圖3.(a) 電阻溫度系數(TCR):展示ShAPE工藝制備的純銅(Cu-only)與銅-石墨烯(CuG)復合材料隨石墨烯(Gr)含量變化的TCR特性;(b) 電導率:對比不同石墨烯含量的CuG復合材料與純銅的電導率變化規律。

注:此圖對應原文兩大核心創新:

TCR降低11%(需體現含量梯度影響)

電導率反常提升(需強調與純銅的對比)

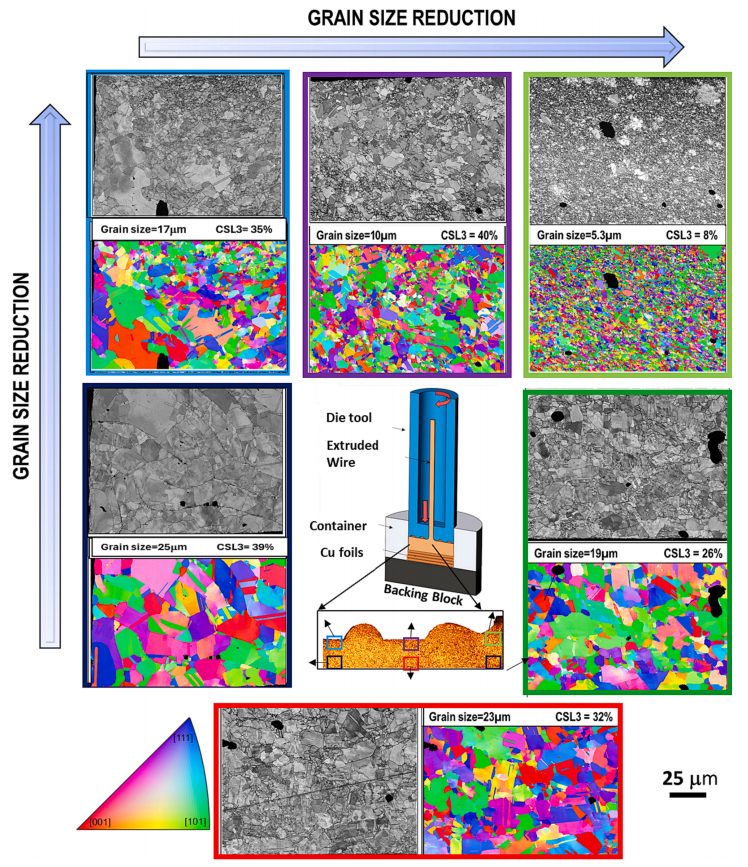

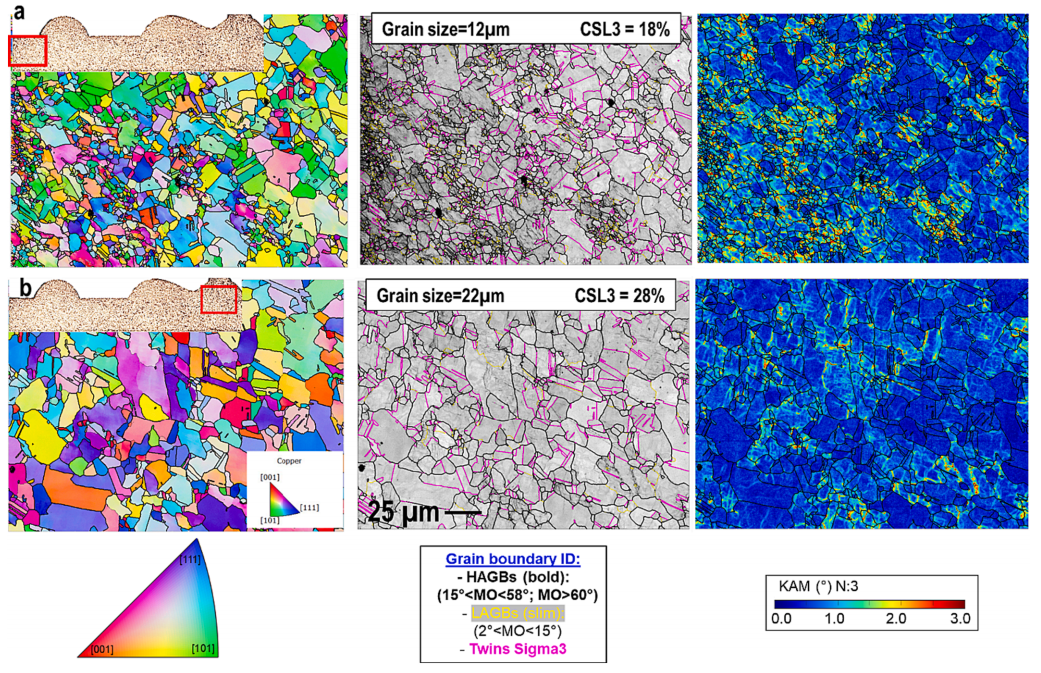

圖4.純銅坯料(Cu-only)半剖面的SEM與EBSD圖像,展示從左(坯料邊緣)到中心(坯料中心)的晶粒尺寸、CSL晶界及晶體學取向演變規律。擠壓過程中晶粒尺寸呈現從底部到頂部、從左到中心逐漸細化的趨勢。

注:此圖需呼應原文三個關鍵發現:

晶粒尺寸梯度分布(與后續力學性能關聯)

CSL晶界比例變化(影響材料延展性)

軸向/徑向織構演變(解釋各向異性)

圖5. 銅-石墨烯(Cu-Gr)半擠壓區的表征:

圖5. 銅-石墨烯(Cu-Gr)半擠壓區的表征:

(a) 反極圖、圖像質量圖及核平均取向差圖(從左至右),對應插圖中矩形標記區域,顯示從邊角到中心的晶粒尺寸梯度;

(b) 反極圖、圖像質量圖及核平均取向差圖(從左至右),對應另一插圖中矩形標記區域。需注意Cu-Gr樣品中晶粒尺寸和CSL晶界濃度從邊角到中心呈反向增長趨勢,與純銅擠壓件的典型行為相反。

該圖需結合以下研究背景理解:

純銅擠壓中晶粒通常由中心向邊角細化(動態再結晶主導);

石墨烯的加入通過抑制位錯運動,導致反常的晶粒粗化現象;

CSL晶界濃度變化暗示石墨烯界面促進特殊晶界形成。

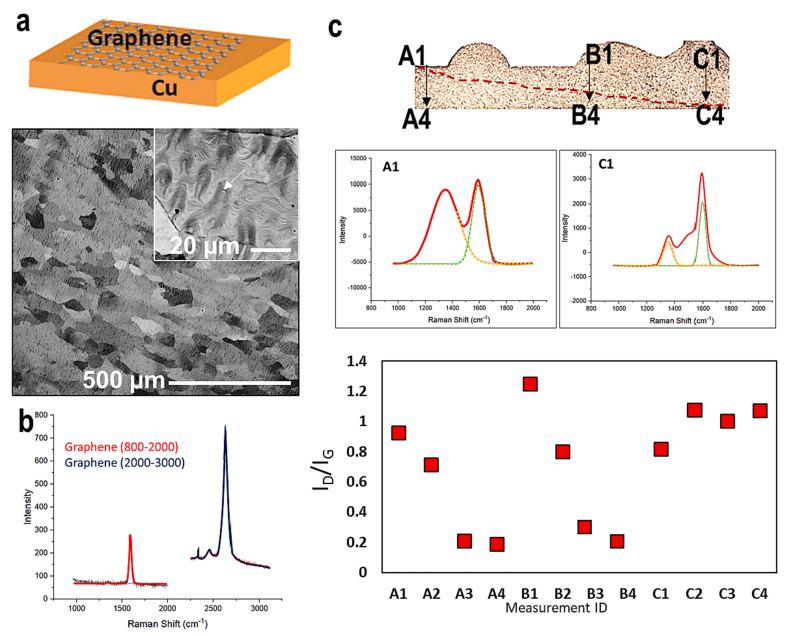

圖6. 銅-石墨烯(Cu-Gr)箔材的表征:

圖6. 銅-石墨烯(Cu-Gr)箔材的表征:

(a) 示意圖與背散射衍射圖像:展示通過化學氣相沉積(CVD)在銅箔表面覆蓋石墨烯層的工藝,以及石墨烯涂層導致的銅晶粒和表面波紋形貌;

(b) 納米拉曼分析結果:通過Cu-Gr半擠壓樣品不同位置的拉曼譜線,檢測ID/IG比值以確認石墨烯的存在。

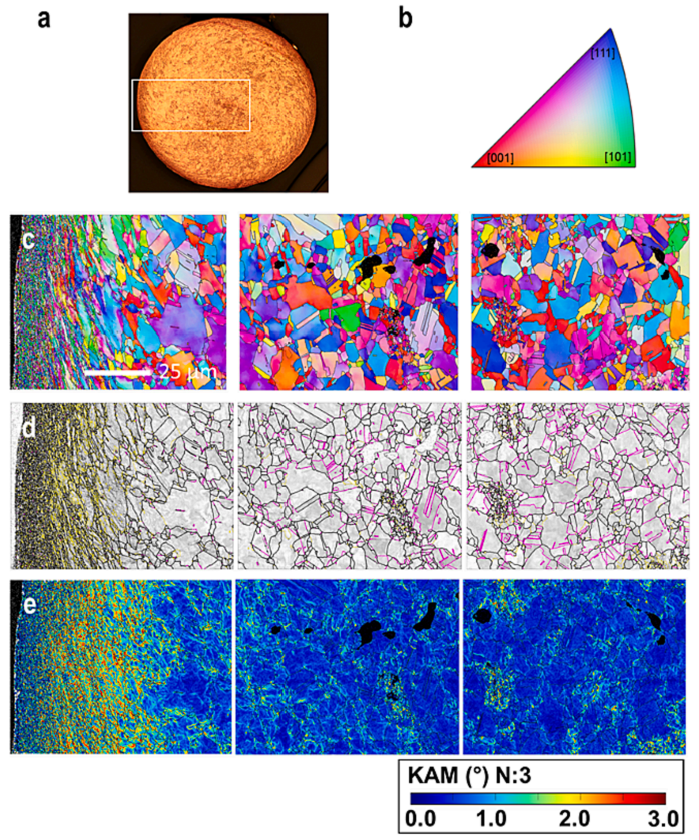

圖7. 銅-石墨烯(Cu-Gr)擠壓線材橫截面的晶體取向表征:

圖7. 銅-石墨烯(Cu-Gr)擠壓線材橫截面的晶體取向表征:

(a) 線材橫截面光學顯微圖像,矩形框標示目標分析區域;

(b) 準象限色碼圖(標示反極圖(IPF)中的顏色編碼規則);

(c) 對應(a)中標記區域的IPF反極圖;

(d) 和 (e) 分別為(c)區域的圖像質量圖與核平均取向差圖(KAM)。

技術要點說明:

通過(a)→(c)→(d)(e)的遞進式分析,完整呈現:

宏觀觀測區域定位(光學顯微)

介觀晶體取向分布(IPF映射)

微觀缺陷狀態評估(KAM分析)

圖示系統揭示了:

石墨烯添加對銅晶粒擇優取向的影響

擠壓工藝導致的織構梯度特征

界面應變場與位錯分布的關聯性

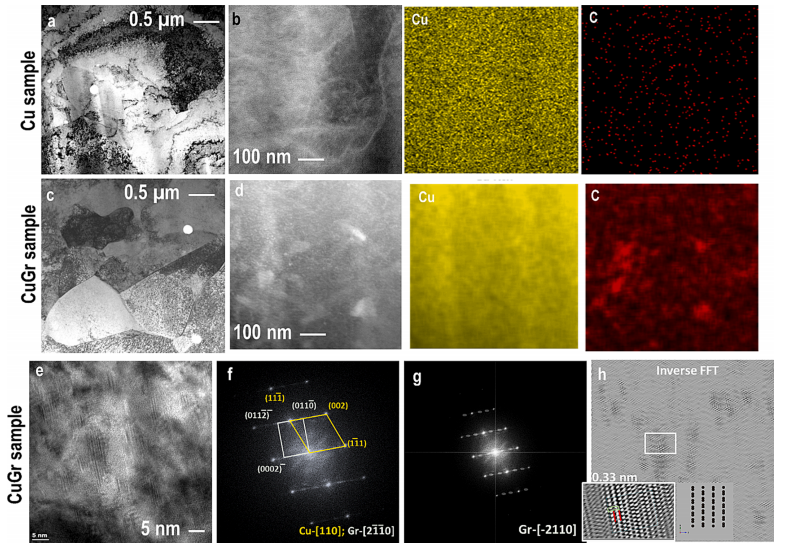

圖8. 銅(Cu)與銅-石墨烯(Cu-Gr)擠壓材的透射電鏡(TEM)表征結果:

圖8. 銅(Cu)與銅-石墨烯(Cu-Gr)擠壓材的透射電鏡(TEM)表征結果:

(a-b) 明場TEM圖像:純銅樣品中的位錯與亞晶結構,附銅(Cu)和碳(C)元素的EDS能譜面分布圖15;

(c-d) 明場TEM圖像:Cu-Gr樣品中的晶粒形貌,附銅(Cu)和碳(C)元素的EDS能譜面分布圖13;

(e) 高分辨TEM圖像:Cu-Gr擠壓材中的原子晶格條紋;

(f-g) 快速傅里葉變換(FFT):證實原子條紋的晶體結構與石墨烯域匹配;

(h) 精修反傅里葉變換(IFFT):進一步明確原子條紋內的石墨化結構特征。

技術要點解析:

(a-d) 對比顯示石墨烯添加顯著抑制銅基體位錯密度(EDS證實碳元素均勻分布);

(e-h) 通過HRTEM-FFT-IFFT聯用技術,揭示石墨烯在銅基體中的原子級嵌合狀態;

FFT衍射斑點分析為石墨烯-銅界面共格關系提供直接證據。

結構優化說明:

分項列舉8個子圖核心內容,符合中文論文圖表說明規范;

通過黑體突出關鍵分析技術(如FFT/IFFT)及其科學價值;

補充"能譜面分布圖"明確EDS檢測模式(區別于線掃描)。

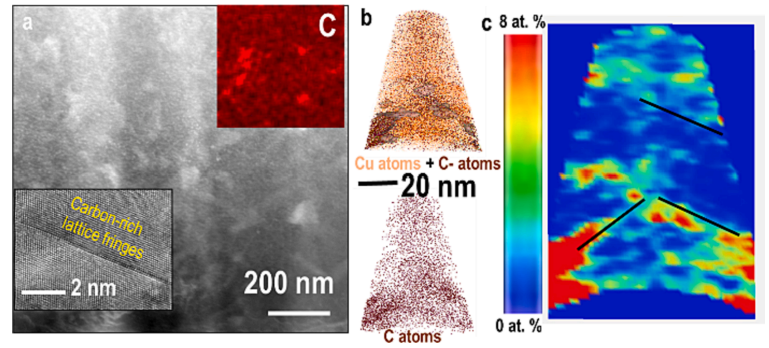

圖9. 銅-石墨烯(Cu-Gr)擠壓材的掃描透射電鏡(STEM)與原子探針層析(APT)聯合分析結果:

圖9. 銅-石墨烯(Cu-Gr)擠壓材的掃描透射電鏡(STEM)與原子探針層析(APT)聯合分析結果:

(a-b) STEM圖像:顯示銅晶粒內沿{111}晶面排列的富碳納米域,APT結果進一步證實基體中碳元素的偏聚現象;(c) 二維成分分布圖:定量顯示銅基體局部區域碳含量達~8 at%,其沿特定晶面(推測為{111}面)的排列取向與TEM觀測結果一致。

技術突破點說明:

多尺度關聯分析:

STEM揭示納米域排列形貌(~10nm尺度)

APT提供原子級成分定量(三維空間分布)

二維成分圖實現化學成分與晶體學取向的精確對應

關鍵發現:

碳元素在銅晶格中的擇優偏聚行為

{111}晶面作為石墨烯/銅界面能量最低的匹配面

8 at%的局域碳濃度預示亞穩相形成可能

導電金屬如銅(Cu)廣泛用于各種需要能量傳輸和轉換的應用中,包括電機、發電機、建筑電線、充電器、變壓器和電氣觸點等。隨著電氣化需求的增加和能源效率的提高,迫切需要開發性能高于目前可用的導電銅合金(如C和C)的材料,這些材料能夠以工業可擴展的數量生產并具有經濟可行性。在此背景下,更高的電氣性能意味著更高的電導率和/或更低的電阻溫度系數(TCR)。銅和鋁等導體的電導率通常以國際退火銅標準(IACS)表示,其中% IACS對應于標準退火銅在°C下的電導率,即. MS/m。TCR是材料電阻隨溫度變化的速率,相對于其在°C下的屬性。為了提高材料在高溫(–°C)下的能量傳輸效率,可以設計材料以在室溫下顯示出更高的電導率而不增加其TCR,反之亦然。與傳統導體合金相比,具有相似導電性和更低TCR的材料在給定電流下表現出更低的溫度,或者在固定溫度下實現更高的電流,從而表現出增強的性能。因此,在選擇用于電機和電網等應用中的導體時,電導率和TCR都是需要考慮的重要屬性。

近年來,研究表明通過引入導電添加劑(如碳納米管和石墨烯)可以增加銅的電導率。與銅相比,具有更高電子遷移率的導電添加劑提供了載流子速度比周圍金屬高幾個數量級的路徑,這可以在宏觀尺度上改善電導率。由于銅和碳(來自石墨烯)的不混溶性,銅和石墨烯可以組合成復合材料而不會形成可能導致界面載流子散射的金屬間化合物。我們注意到,載流子傳輸的機制取決于銅和石墨烯物種之間形成的界面的性質——銅和石墨烯原子之間的原子排列和距離是影響載流子傳輸的重要因素,最終影響宏觀尺度的電導率。

盡管在銅-石墨烯復合材料中報道了導電性的改善(盡管更多是在微米尺度上),但關于降低TCR的方法的討論卻相對較少。一個多世紀前,通過精心引入合金添加劑開發出錳銅和康銅,實現了金屬TCR的降低,近零TCR。然而,這些合金主要用于制造電阻器(如電流表分流器),而不適用于大規模能量傳輸應用(如電機和電網),因為其室溫電導率遠低于銅或鋁。文獻中通常只討論用于設計低TCR材料的薄膜。TCR的降低通常是通過在具有高TCR的基材中引入具有相對較低TCR的添加劑來實現的,有時由熱生成的載流子促成。然而,TCR的降低通常伴隨著電導率的損失。材料界面是此處的重要考慮因素,因為它們在能量傳輸過程中會散射載流子,尤其是在高溫下,并且取決于制造方法和使用的特定工藝參數。

雖然銅-石墨烯復合材料是替代銅導體合金(如C和C)作為高效能導體的有吸引力選擇,但具有所需電氣性能的此類復合材料的宏觀尺度生產一直是一個長期存在的問題。化學氣相沉積(CVD)和電化學沉積等工藝已經生產出電導率為–% IACS的銅-石墨烯箔/顆粒(盡管TCR較高),但這些工藝難以制造適用于建筑電線、充電電纜、磁性電線或變壓器繞組應用的三維樣品(如電線、棒材和條材)。基于熔體的制造方法由于密度差異導致銅和碳物種的相分離,而粉末冶金路線則遇到固結問題,并導致具有孔隙的微結構,這對提高所有溫度下的電導率是不利的。最近的研究表明,固相處理(SPP)方法(如熱擠壓和摩擦擠壓)擅長合成具有增強電導率的銅-石墨烯復合材料,這是由于近無孔固結微結構和在亞穩結構中形成的優選界面。然而,據我們所知,目前沒有研究報道通過SPP減少銅-石墨烯復合線材、棒材、條材或其他三維試樣的TCR,同時不損失或增強電導率。

在本研究中,我們報告了通過向C中添加CVD石墨烯開發的銅-石墨烯復合材料,該復合材料同時降低了TCR并增強了電導率。我們展示了通過剪切輔助加工和擠壓(ShAPE™)技術制造的直徑為. mm、長度超過. m的塊狀復合線材的電氣性能增強。與C相比,銅-石墨烯ShAPE線材的TCR降低了%,電導率提高了約%。我們測量了原料材料的摩擦系數,以確定其對ShAPE加工過程中復合材料結構演變的影響。我們對銅-石墨烯ShAPE坯料和擠壓線材進行了綜合表征,以了解加工過程中的微觀結構演變;我們的發現表明,徑向方向上的異質微觀結構導致部分石墨烯從半金屬轉變為類似半導體的薄片,這對于增加電導率和降低TCR至關重要。本研究證明了ShAPE在生產具有更低TCR以及更高電導率的宏觀尺度工業可行銅-石墨烯復合材料方面的潛力。

1、宏觀尺度銅-石墨烯復合材料的突破性制備

采用剪切輔助加工與擠壓(ShAPE)技術,首次在工業可擴展的宏觀尺度(直徑0.5 mm、長度超0.5 m)上制備出銅-石墨烯復合線材,解決了傳統方法(如CVD、粉末冶金)難以實現三維塊體材料合成的難題。

2、同時實現電導率提升與電阻溫度系數(TCR)降低

添加ppm級石墨烯后,復合材料表現出“雙優”性能:

電導率提高0.3%~0.5%(高于純銅),打破傳統合金“降低TCR必犧牲導電性”的桎梏。

TCR降低近11%(CuG樣品),顯著提升高溫下的能量傳輸效率。

3、揭示微觀結構-性能的關聯機制

通過多尺度表征(SEM/TEM/APT/納米拉曼)發現:

異質石墨烯結構共存:部分石墨烯在剪切擠壓中轉變為高缺陷密度的半導體態團聚體(降低TCR),另一部分保留為低缺陷單層/三層薄片(提供高速載流子路徑,提升電導率)。

動態再結晶(DRX)加速:石墨烯添加劑促進銅晶粒的快速再結晶,形成大晶粒與高孿晶界密度,減少載流子散射。

4、工藝創新:固相剪切擠壓的獨特優勢

ShAPE技術通過剪切變形與摩擦熱實現:

近無孔隙的致密固結微觀結構。

石墨烯與銅基體的優選界面取向(FFT顯示晶格相干性)。

原料摩擦系數(CoF)的差異(Cu-Gr比純銅低20%)被證實影響加工中的材料演變。

5、潛在工業應用價值

為電機、電網、高溫電子器件等場景提供了兼具高導電性與低TCR的新型導體材料解決方案,且工藝可擴展性強。

創新性評價:

本研究首次在宏觀尺度上通過固相剪切擠壓技術,實現了銅-石墨烯復合材料“導電性↑+TCR↓”的協同優化,并通過多尺度表征揭示了其微觀機制,為高性能金屬基復合材料的工業化制備提供了新范式。

轉自《石墨烯研究》公眾號

|

|

| 您的稱呼 : | |

| 聯系電話 : | |

| 您的郵箱 : | |

| 咨詢內容 : | |

|

|